A avaria quase nunca chega “do nada”. Na maior parte dos casos, a manutenção preventiva é o que separa um dia normal de trabalho de uma paragem inesperada - e é ela que mais influencia a vida útil do equipamento em oficinas, fábricas, escritórios e até em casa. O curioso é que os sinais costumam estar lá: ruído diferente, aquecimento fora do habitual, consumos a subir, pequenas fugas que parecem “sem importância”.

O problema é que o equipamento vai aguentando. E é precisamente por aguentar que se adia a verificação, até ao momento em que o custo deixa de ser uma inspeção e passa a ser uma reparação urgente, uma substituição e horas perdidas.

O “quase nada” que vira paragem total

A história repete-se com pequenas variações. Um ventilador começa a chiar, uma correia perde tensão, um filtro satura, um quadro elétrico aquece mais do que o normal. A máquina ainda faz o serviço, por isso ninguém quer “mexer no que está a funcionar”.

Depois há um pico de produção, um dia de calor, uma semana de pó no ar, ou simplesmente o desgaste natural. O que era uma anomalia pequena torna-se uma falha em cadeia: rolamento gripado, motor em esforço, disjuntor a disparar, uma peça que parte e danifica outra.

O resultado costuma ser o mesmo: paragem não planeada, equipa à espera, chamadas de urgência e decisões rápidas sob pressão.

O que muda quando a manutenção é preventiva (e não reativa)

O objetivo não é “manter perfeito”. É reduzir risco e incerteza, com rotinas simples que apanham o desgaste antes de ele se transformar em falha.

Há um efeito que muita gente só nota depois de implementar um plano: o equipamento não só avaria menos, como trabalha melhor. Menos vibração, menos consumo, menos aquecimento, menos desperdício. E quando algo tem de ser substituído, é feito numa janela planeada, com peça e técnico já previstos.

A lógica é simples: o mesmo problema, detetado cedo, custa menos e interrompe menos.

Como as avarias “dão sinais” - e o que vale a pena medir

Nem tudo exige sensores sofisticados. Em muitos contextos, uma checklist curta e consistente apanha 80% dos problemas.

Sinais típicos que merecem atenção

- Ruídos novos (chiado, batida, atrito, “zumbido” irregular)

- Cheiros a queimado, óleo ou isolamento aquecido

- Temperaturas anormais ao toque (com segurança) ou por termómetro/termografia

- Vibração acima do habitual

- Fugas (óleo, ar comprimido, água, fluido hidráulico)

- Quedas de desempenho: mais tempo para a mesma tarefa, mais consumo, mais rejeição

Se a equipa se habituar a registar “o normal”, qualquer desvio salta à vista. O erro comum é confiar na memória: hoje parece igual a ontem, até deixar de parecer.

Trate pequenos desvios como um aviso, não como um incómodo.

Um método simples: rotina curta, registo claro, ação rápida

Um plano eficiente não é o mais detalhado; é o que é feito todas as semanas. A seguir vai uma estrutura que funciona bem para muitos equipamentos (mecânicos, elétricos e de climatização), adaptável ao contexto.

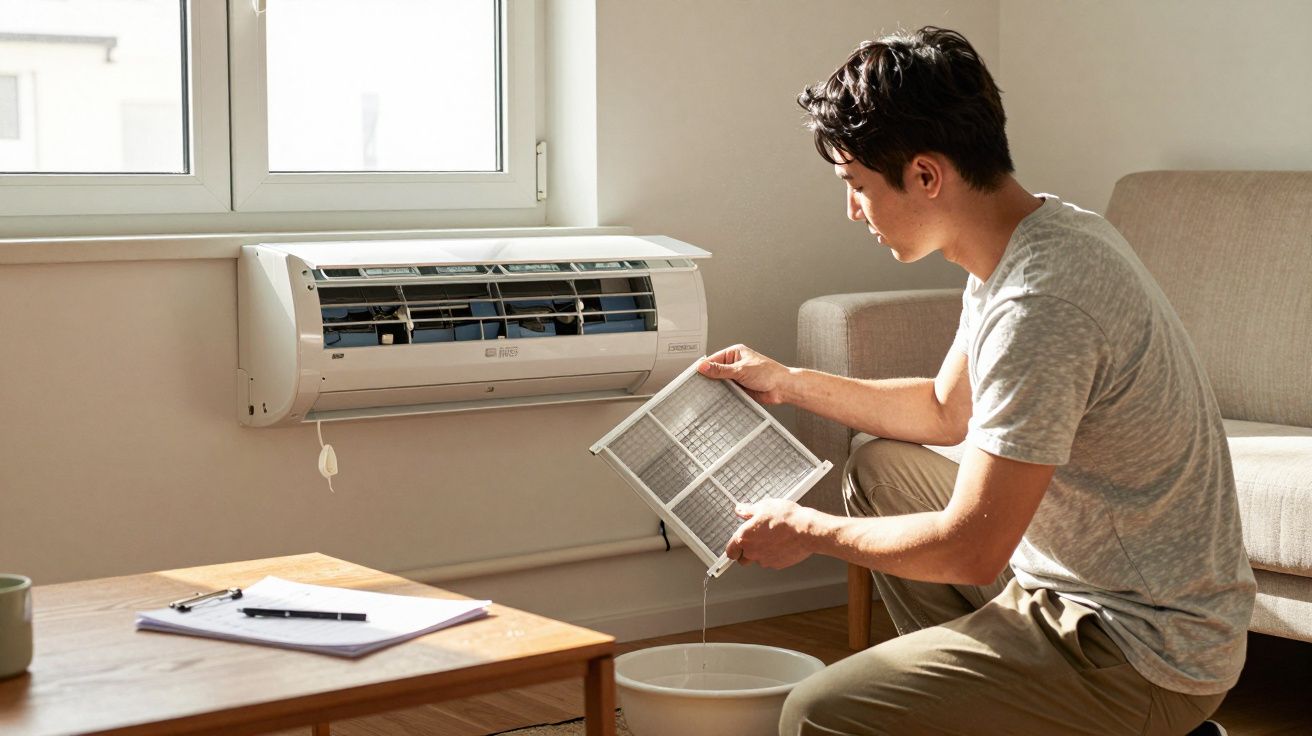

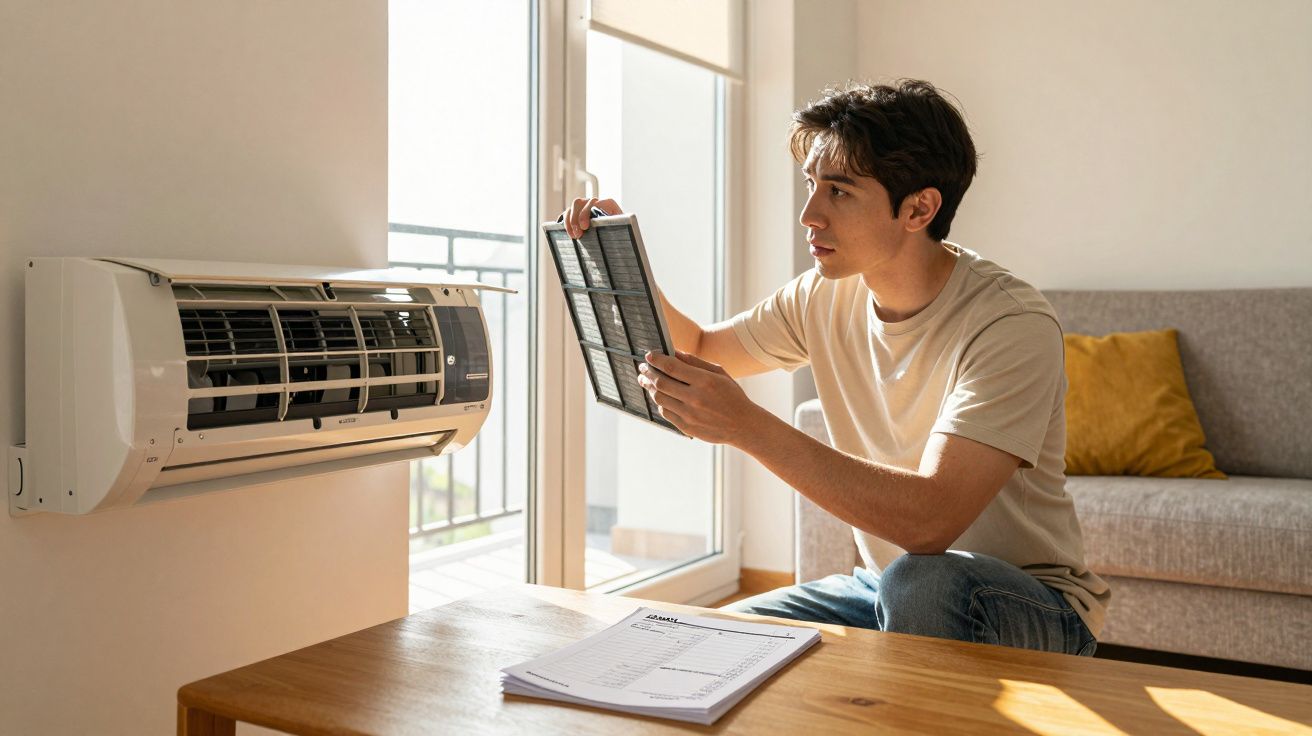

- Inspeção visual e de segurança (5–10 min)

Proteções, cabos, parafusos soltos, fugas, obstruções, filtros, ventilação. - Verificação funcional (10 min)

Arranque, ruído, vibração, resposta, ciclos, paragens, alarmes. - Medições básicas (quando aplicável)

Temperatura, pressão, intensidade, tensão, consumo, horas de trabalho. - Limpeza orientada (não “por estética”)

Poeiras em quadros, entradas de ar, radiadores/permuta, sensores, zonas de atrito. - Ação e agendamento

O que foi corrigido já e o que fica planeado com data, peça e responsável.

A diferença está no último ponto: se o registo não virar ação, a manutenção vira burocracia. E burocracia, em contexto real, é descartada ao primeiro aperto de tempo.

Erros que encurtam a vida útil do equipamento (mesmo com boa intenção)

Há padrões que aparecem em todo o lado, desde compressores a servidores.

- “Lubrificar a mais” (ou usar o lubrificante errado), criando aquecimento e desgaste acelerado

- Trocar peças “à confiança” sem identificar a causa (a falha volta, só que mais cara)

- Ignorar alinhamento e tensionamento (correias e acoplamentos adoram cobrar este atraso)

- Limpar com ar comprimido onde não se deve (pó empurrado para dentro de componentes sensíveis)

- Fazer intervenções sem registar (perde-se histórico e repete-se o erro)

A manutenção preventiva não é apenas fazer mais. É fazer o correto, no momento certo, com um mínimo de consistência.

Uma folha de referência rápida para decidir “parar agora ou aguentar”

Nem sempre dá para parar de imediato. Mas dá para decidir melhor com critérios simples.

| Sinal observado | Risco provável | Melhor ação |

|---|---|---|

| Cheiro a queimado / isolamento | Curto, dano elétrico, incêndio | Parar e verificar já |

| Vibração a aumentar | Rolamentos, desalinhamento, fadiga | Medir e agendar correção rápida |

| Fuga pequena e constante | Contaminação, perda de pressão | Corrigir antes de “se espalhar” |

Se a decisão for “aguentar”, que seja com um plano: limite de horas, monitorização diária e intervenção marcada. O que não funciona é “aguentar” sem data de fim.

O ganho invisível: menos urgência, mais previsibilidade

Quando a manutenção é reativa, trabalha-se sempre em modo incêndio. Com um plano preventivo, a urgência cai e a equipa volta a controlar o calendário, o stock de peças e o tempo de paragem.

E há um benefício que pesa muito no fim do ano: a vida útil do equipamento estende-se porque o desgaste deixa de ser um acumulado de pequenas agressões. Uma máquina não morre só por idade; morre por calor, fricção, sujidade, desalinhamento e uso fora de especificação - tudo coisas que a manutenção preventiva consegue reduzir.

FAQ:

- A manutenção preventiva vale a pena em equipamentos “simples”? Sim. Quanto mais simples, mais dependente é de limpeza, apertos, lubrificação correta e verificação de cabos/filtros - e essas tarefas evitam falhas banais.

- Com que frequência devo fazer as rotinas? Depende do uso e do ambiente. Como regra prática: inspeção visual semanal, verificação funcional mensal e revisão mais profunda trimestral/semestral, ajustando por horas de trabalho e criticidade.

- Como começo sem “montar um departamento”? Escolha 5–10 verificações por equipamento crítico, crie um registo de 1 página e marque uma janela fixa. O segredo é repetir e melhorar, não tentar prever tudo no primeiro mês.

Comentários (0)

Ainda não há comentários. Seja o primeiro!

Deixar um comentário